Как обеспечить стабильность стальной машины для долгосрочного использования?

Стабильность Стальной машины является основным показателем эффективности промышленной упаковки. В сценариях высокой интенсивности, таких как транспортировка тяжелой машины и стальной логистики, если оборудование останавливается из-за износа компонентов или натяжения из-под контроля, оно может привести к делу тысяч юаней в потери в час. Как достичь долгосрочной стабильности оборудования посредством технологических инноваций и научного эксплуатации и технического обслуживания?

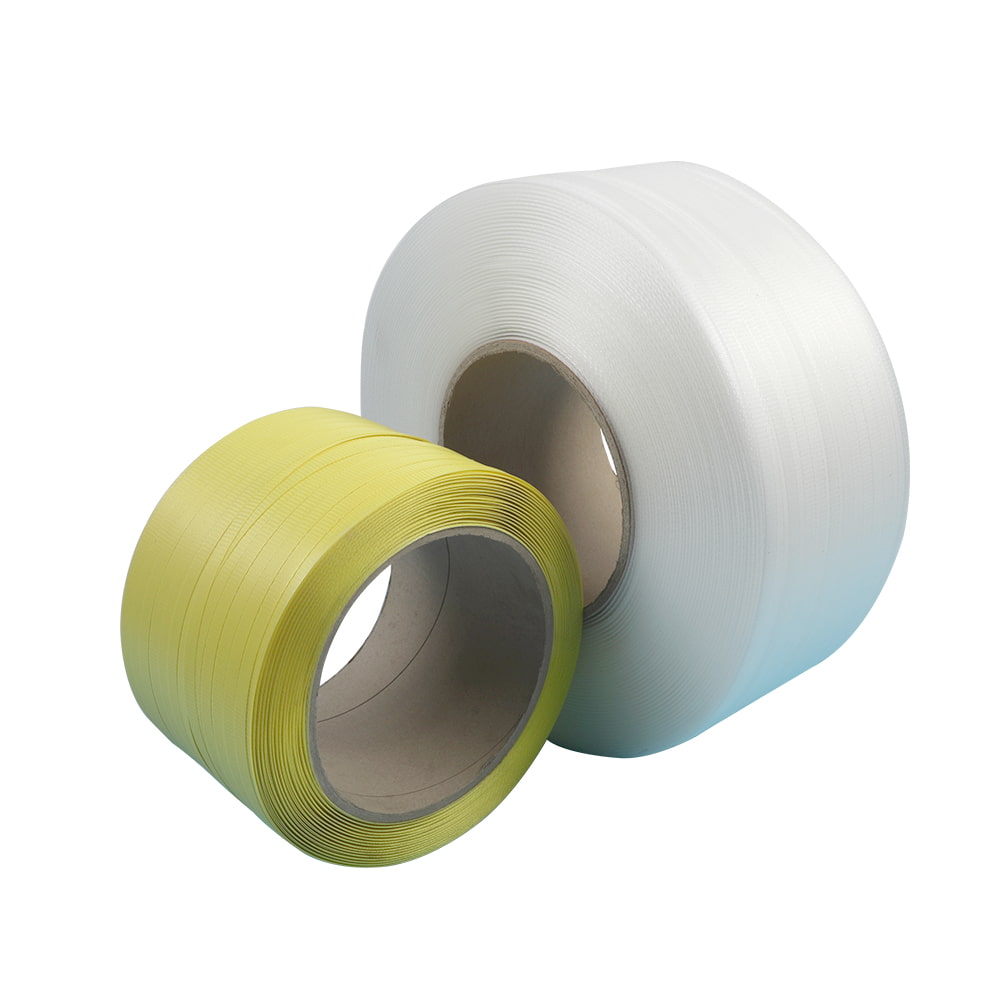

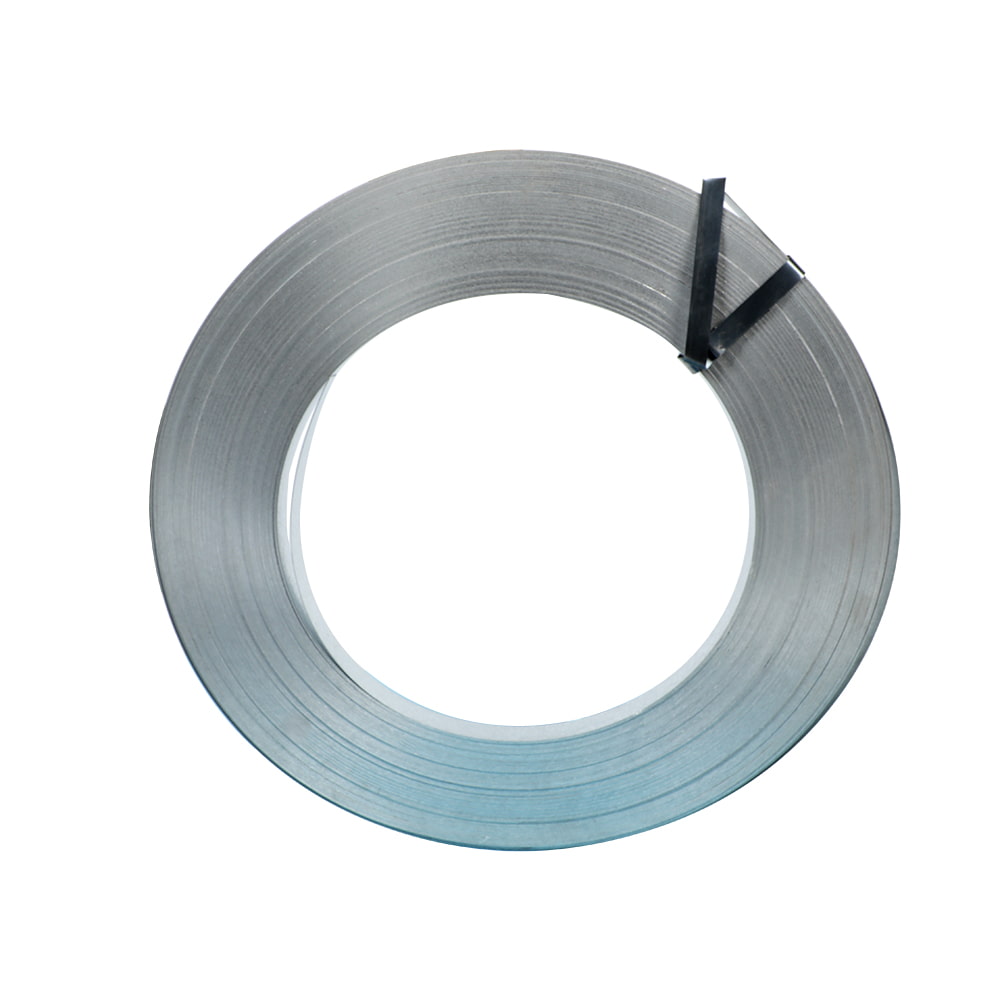

Компоненты сердечника стальной машины для привязки должны выдерживать механические амортизаторы 15-20 циклов в минуту. В качестве примера, принимая определенную модель бренда, ее коробка передач подкованной высокопрочной сплавной стали, а устойчивость к усталости более чем в 3 раза больше, чем у обычной углеродистой стали, которая может выдерживать удары напряжения в течение более 3000 часов в непрерывной работе. Модульная конструкция независимо инкапсулирует систему привода и блок управления для достижения изоляции вибрации и быстрого обслуживания для примера после того, как турбина износа, ее можно заменить всего за 15 минут, чтобы избежать побочного повреждения. Интеллектуальная система обратной связи натяжения контролирует натяжение стального ремня в режиме реального времени через датчик давления и автоматически запускает калибровочную программу, когда колебания превышают ± 5%, гарантируя, что сила натяжения всегда поддерживается в оптимальном диапазоне натяжения 0,8-1,2 мм. стальной ремень.

Традиционная модель «после обретения» больше не может удовлетворить потребности непрерывного производства. Сбор данных, таких как ток двигателя и температура подшипника для построения модели здоровья оборудования, потенциальные риски могут быть идентифицированы заранее. Например, когда концентрация металлических частиц в смазывающем масле коробки передач превышает 50 частей на партию, система будет предупреждать о замене турбины, снижая незапланированную скорость простоя более на 40%. Рекомендуется, чтобы предприятия установили стандартизированный процесс «500 часов обслуживания смазки 2000 часов обнаружения недостатков» и объединили технологию анализа спектра вибрации, чтобы продлить срок службы ключевых компонентов на 30-50%.

В мастерской с горячим вращением сталелитейного завода (температура окружающей среды выше 60 ℃) или в сценариях с высоким содержанием соли в морском транспортировке, стабильность оборудования сталкивается с серьезными проблемами. Использование прилагаемых двигателей защиты IP65 и систем циркуляции воздушного охлаждения может гарантировать, что компоненты ядра могут работать стабильно в диапазоне от -20 до 80 ℃. Хромированный механизм блокировки и приводной вал, покрытый керамическим покрытием, могут снизить частоту отказов, вызванную коррозией солевого распыления до 1/3 от обычных материалов. Для среды с высокой пыли можно настроить многоэтапные устройства фильтрации, чтобы предотвратить частицы с размером частиц> 10 мкм от вторжения в систему передачи.

Согласно статистике, 30% отказов оборудования вызваны человеческой ошибкой. Цифровой интерфейс имеет встроенную базу данных по толщине стальной толщины, которая может автоматически рекомендовать параметры натяжения на основе типа груза (например, мрамор, стальные катушки), с частотой ошибок менее 2%. Визуальная система AI может сканировать статус укуса блокировки в режиме реального времени и сразу же тревожить, когда оно обнаруживается, что она не закрыта или смещена, гарантируя, что исправления завершены в течение 3 секунд.

RU

RU